1. Những thách thức và tầm quan trọng của hiệu suất mệt mỏi

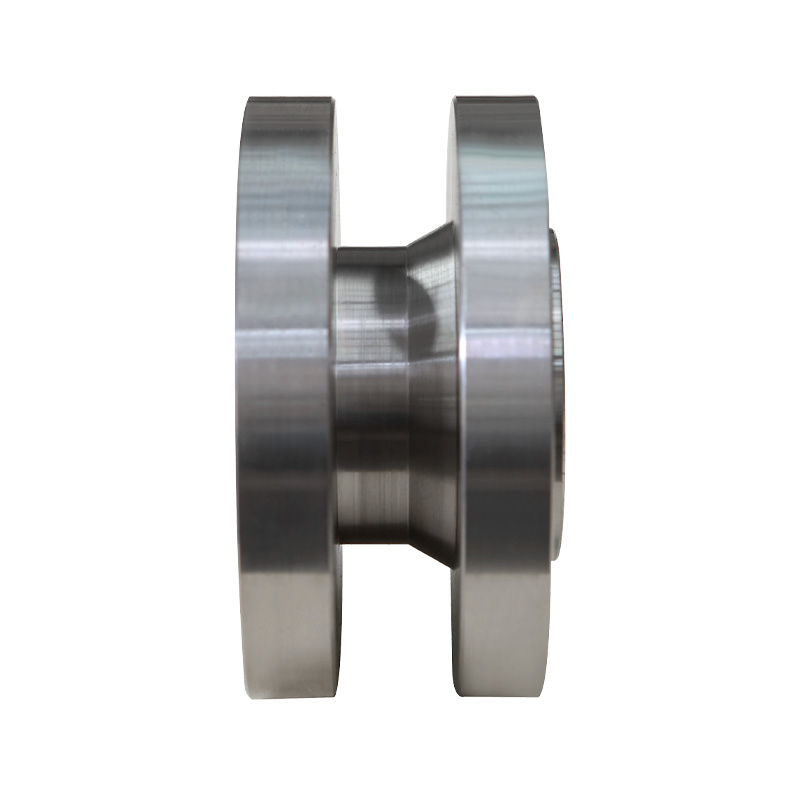

Trong các hệ thống van, các thành phần thường cần phải chịu tác động liên tục từ môi trường chất lỏng, biến động áp suất và thay đổi nhiệt độ. Ví dụ, trong các đường ống dầu khí, các van cần phải chịu được thay đổi áp suất định kỳ và những biến động áp suất này đặt ra nhu cầu cao đối với cấu trúc vật liệu của các thành phần van. Với căng thẳng lặp đi lặp lại lâu dài, các bộ phận dễ bị tổn thương mệt mỏi, dẫn đến sự cố van, từ đó ảnh hưởng đến sự an toàn và độ tin cậy của toàn bộ hệ thống đường ống.

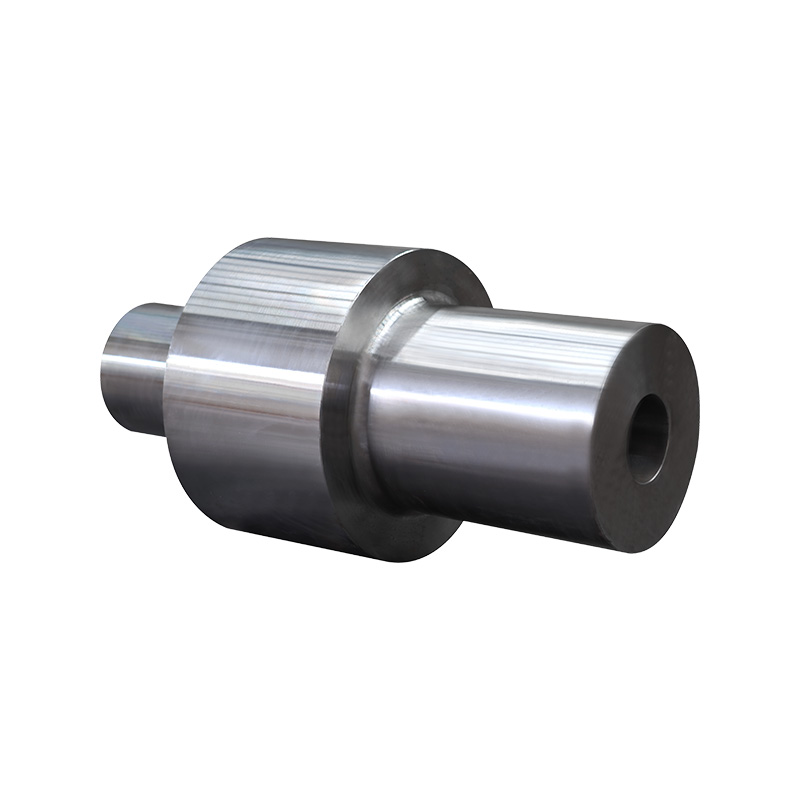

Sức đề kháng mệt mỏi của Valve bộ phận rèn có liên quan trực tiếp đến tuổi thọ và an toàn của các van. Bằng cách cải thiện sức đề kháng mệt mỏi, tuổi thọ của các van có thể được mở rộng đáng kể, có thể giảm tần số bảo trì và thay thế, thời gian chết có thể giảm, và nền kinh tế và an toàn của hệ thống có thể được cải thiện.

2. Cải thiện sức đề kháng mệt mỏi bằng quá trình rèn chính xác

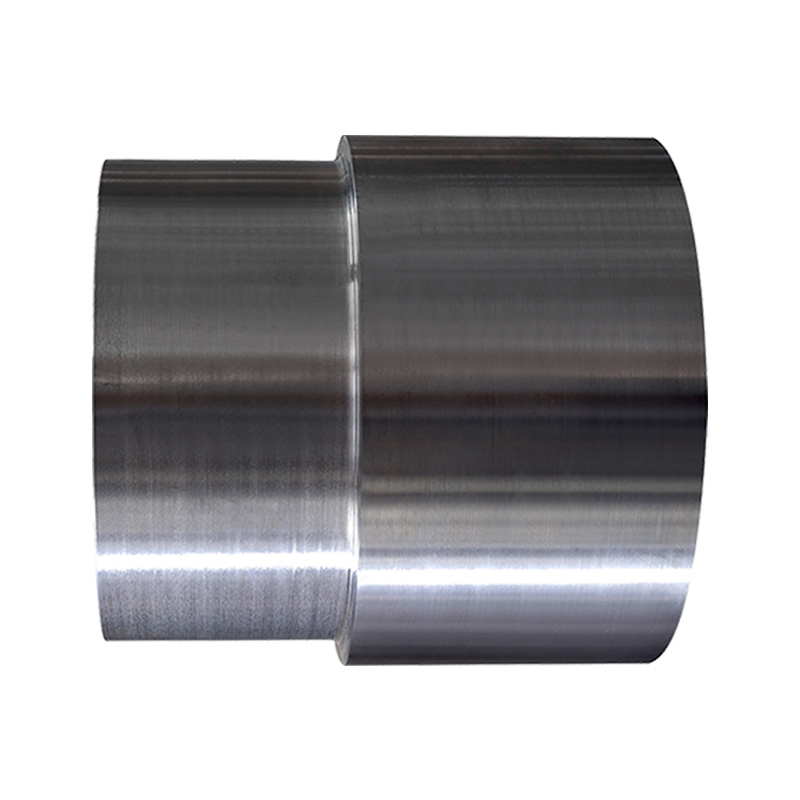

Quá trình rèn chính xác là một trong những nền tảng để đảm bảo sức đề kháng mệt mỏi của các bộ phận van rèn. So với đúc truyền thống hoặc các công nghệ chế biến khác, quá trình rèn có thể làm cho các hạt vật liệu kim loại đồng nhất và dày đặc thông qua biến dạng dẻo nhiệt độ cao, do đó cải thiện các tính chất cơ học của vật liệu. Ưu điểm của rèn chính xác là nó có thể giảm hiệu quả các khiếm khuyết bên trong như lỗ chân lông và vùi, thường là điểm khởi đầu của vết nứt mệt mỏi trong vật liệu.

Cấu trúc hạt đồng đều: rèn chính xác có thể làm cho các hạt kim loại đồng nhất và tốt hơn. Tính đồng nhất và độ mịn của các hạt là rất quan trọng để cải thiện sức mạnh và sức đề kháng mệt mỏi của vật liệu. Cấu trúc hạt mịn có thể phân tán căng thẳng một cách hiệu quả và cải thiện khả năng chống lại sự lan truyền của vật liệu, do đó làm tăng tuổi thọ mệt mỏi.

Giảm căng thẳng nội bộ: Các quá trình đúc truyền thống thường gây ra căng thẳng bên trong lớn bên trong các bộ phận, có thể dễ dàng trở thành nguồn gốc của gãy xương mệt mỏi. Thông qua công nghệ rèn chính xác, quá trình nhiệt độ và biến dạng của vật liệu có thể được kiểm soát tốt hơn, ứng suất bên trong có thể giảm và khả năng chống mỏi có thể được cải thiện một cách hiệu quả.

3. Thiết kế tối ưu hóa cấu trúc cải thiện khả năng chống mệt mỏi

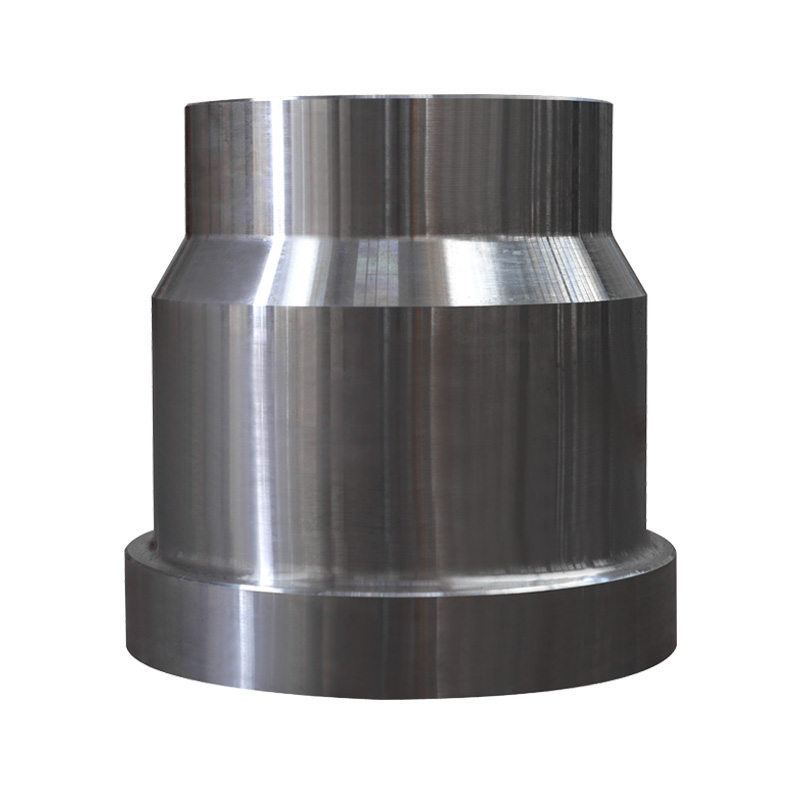

Ngoài quá trình rèn, thiết kế kết cấu của các bộ phận van cũng đóng một vai trò quan trọng trong việc cải thiện sức đề kháng mệt mỏi. Việc thiết kế các bộ phận van cần tính đến các yếu tố như điều kiện căng thẳng, giới hạn mệt mỏi vật chất và môi trường làm việc và tối ưu hóa cấu trúc để làm cho nó thích nghi hơn với tải lặp đi lặp lại lâu dài.

Hình học được tối ưu hóa: Bằng cách phân tích ứng suất của các thành phần van, các nhà thiết kế có thể tối ưu hóa hình học của các thành phần để tránh nồng độ ứng suất. Ví dụ, sử dụng thiết kế chuyển tiếp dần dần hoặc khu vực chuyển tiếp trơn tru có thể làm giảm hiệu quả nồng độ ứng suất và giảm nguy cơ bắt đầu crack mệt mỏi do nồng độ căng thẳng.

Tăng cường các bộ phận chính: Đối với các bộ phận của các bộ phận van thường bị căng thẳng, chẳng hạn như thân van, ghế niêm phong, v.v., việc sử dụng thiết kế cốt thép hoặc tăng độ dày vật liệu có thể cải thiện khả năng chống mỏi của các bộ phận chính này. Ngoài ra, đối với các phần chịu tải trọng theo chu kỳ cao, sức mạnh vật chất và độ bền của chúng cũng có thể được tăng lên để thích ứng với căng thẳng lặp đi lặp lại lâu dài.

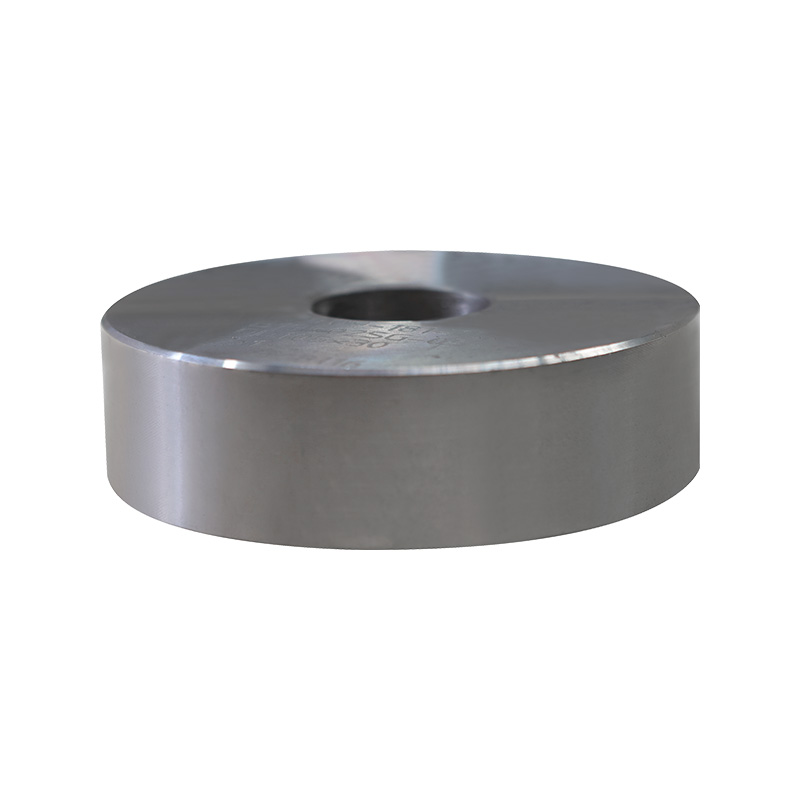

Thiết kế tải trước hợp lý: Trong một số bộ phận van, chẳng hạn như con dấu và đầu nối, thiết kế tải trước hợp lý có thể tránh biến động tải thường xuyên do sự lỏng lẻo và giảm nguy cơ thiệt hại mệt mỏi.